専門家らによると、ディスプレイをタイタンの船体に固定するネジのせいで、炭素繊維の殻が徐々に弱くなり、限界に達すると海中に押しつぶされてしまう可能性があるという。

6月23日、大西洋の海底で沈没したタイタン号の悲劇は、メディアと専門家の双方の注目を集めました。設計ミス、構造ミス、あるいはタイタン号の潜水深度過度といった指摘に加え、材料に起因する破損(Materials Failure)という仮説も専門家から提起されています。

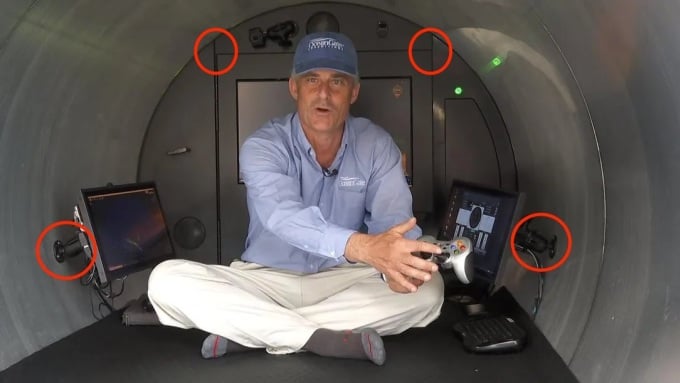

製造元のオーシャンゲート社が、タイタン号を科学リモートセンシング船から旅客クルーズ船へと恣意的に改造したとの報道があります。オーシャンゲート社が公開した建造工程の画像には、CEOのストックトン・ラッシュ氏がかつて宣伝していたように、外側がカーボンファイバーで覆われた船体に2つのディスプレイスクリーンを直接ボルトで固定している様子が写っています。

タイタン潜水艇の紹介ビデオでは、船体にボルトで固定され、手で接合された2つのスクリーン(上)がタイタンに紹介されています。写真:オーシャンゲート

これはタブーです。なぜなら、炭素繊維は鋼鉄の5倍の強度を持つものの、非常に脆いからです。そのため、被覆する素材の表面に接着するために、樹脂接着剤と混ぜて使用されることがよくあります。このコーティング工程は、紙を接着剤で何層にも重ねて貼り付けるのと同じように、層ごとに重ねて作られます。

したがって、炭素繊維構造は純粋なモノリシックシートではなく、炭素繊維と樹脂の複合材料となります。オーシャンゲートは、2021年に取得した特許において、この材料を「炭素繊維複合材」と呼んでいます。

複合材料であるため、炭素繊維構造には樹脂では埋められない微細な空隙が存在します。OceanGate社は空隙率が1%未満であるとしていますが、この数値は明確に規定されていません。空隙率が0.99%と0.0000000000001%の違いは、構造全体のフレームワークだけでなく、材料の破壊率にも大きな影響を与える可能性があります。

船体にスクリーンを穴を開けてねじ止めする方法は、内部の複合材表面に小さな亀裂を生じさせます。水深3,800メートルのタイタニック号の残骸を何度も潜水して調査した結果、タイタンの船体は長期間にわたり常に大きな圧力にさらされ、亀裂は割れたガラスのように急速に広がりました。

この現象は、表面に穴が開いた氷河に例えることができます。最初は小さな亀裂ですが、十分な長さと力でハンマーで叩くたびに、数百メートルの氷塊が徐々に割れ、最終的には大きな氷の塊が割れることになります。

カーボンファイバーはその強度で知られていますが、海底の圧力に耐えるために重要なのは圧縮強度ではなく、フレームが伸びて壊れないようにする引張強度です。

複合炭素繊維は純粋な炭素繊維に比べてひび割れが遅く、ひび割れの進行は徐々に進行します。構造上のひび割れは外部からでは検知できないほど小さいため、ひび割れの進行速度は層を追うごとに速まり、ひび割れは徐々に拡大し、最終的には最内部の構造が極めて脆弱になります。

すべての条件が揃うと、海底の物体とのわずかな衝突、つまり滑る押し込みでも、タイタン潜水艇の恐ろしい崩壊を引き起こし、乗船していた 5 名の命を奪うのに十分でした。

その場合、以前の飛行では正常であったにもかかわらず、炭素繊維複合構造は突然崩壊することになります。これが、タイタンの以前の飛行は正常であったにもかかわらず、6月18日の最後の飛行で探査機が限界に達した理由を説明しています。

チタン船体と炭素繊維複合材外殻との間に一定の隙間があり、ネジ穴による亀裂が発生しないとしても、船舶のチタン船体に穴を開けることで、金属の錆がより早く発生する機会も生まれます。

チタンは鉄や銅よりも錆びにくいが、船体の色は純粋なチタンではなく、オーシャンゲートが宣伝しているチタン合金、または米海軍が潜水艦に使用しているような硬い鋼鉄素材に近い。

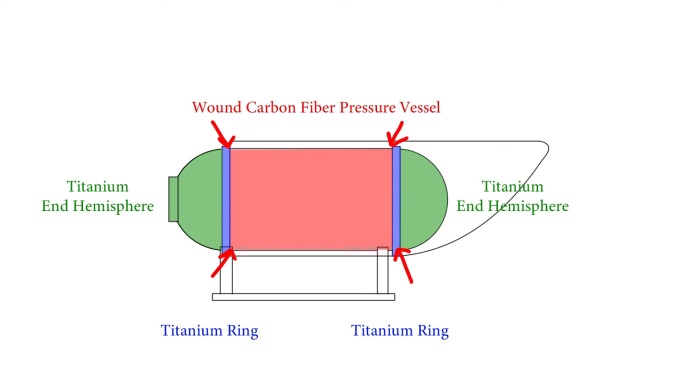

タイタンの船体にカーボンファイバーを巻き付ける工程。出典: OceanGate

オーシャンゲートは、船体の製造に純チタンではなく合金を使用することで製造コストを削減できるが、同時に錆びやすくなってしまう。その場合、ボルトの位置が常に最初に錆び、錆が広がり周囲の構造を弱体化させるリスクが高まる。

オーシャンゲート号は観光客輸送用に改造され、観測機器の増設が必要だったため、船体にネジが増設されていた可能性が高い。さらに、ドアのフレーム溶接部は錆や腐食に対する保護が全く施されておらず、一般家庭のバルコニーの窓のような粗雑な作りだった。

材料技術において、溶接部の裏側は、少なくとも 2 つの異なる材料が接触するため、錆や構造劣化の影響を最も受けやすくなります。

この方法のリスクはボルト締め方法よりもさらに高くなります。溶接部には金属結合が存在する可能性があり、高湿度にさらされると電気化学的腐食により錆が急速に広がる可能性があります。リスクを軽減するために、メーカーはこれらの溶接部を薄い耐摩耗性・耐腐食性のフィルムで覆い、環境曝露条件下で材料と構造を保護することができますが、OceanGate社がこの安全対策を実施したという証拠はありません。

オーシャンゲート社の特許に記載されているタイタンの設計図を見ると、この船は現在も使用されている第一世代のアルビンDSV深海潜水艇をベースにしていることがわかります。ラッシュ氏は、あらゆる方向からの圧力に耐える能力を最適化するために従来の球形を採用する代わりに、より多くの乗客を収容できるようにタイタンをチューブ状に改造しました。

瓶の両側はチタン製で、中央の円筒形のフレームは約13cmの厚さのカーボンファイバーで覆われています。中央の円筒形は主要な力を受けるように設計されており、この部分にはボルト締めと溶接が施されています。

オーシャンゲート潜水艇のデザインは、両端と、接続部を強化するチタン製のリングを特徴としています。画像:オーシャンライナーデザインズ

厚さ 13 cm の炭素コーティングは、船の外圧に対する耐性を高めるのに役立つ可能性がありますが、同時に脆さも増大させ、層構造内の非常に小さな亀裂を観察することを困難にします。

チューブ本体とチタン製のヘッドとテールの接合部は、3Dプリントされた単一ロットではなく、シーリング機構を用いて溶接されているため、機械フレームの強度低下を招くリスクがあります。カーボンファイバー、チタン、アクリルガラスなど、様々な材料が使用されているため、全体的な構造は非常に脆弱です。各材料は、同じ環境下でも強度、膨張率、脆さが異なります。

組立方式よりも何倍も高価であるにもかかわらず、宇宙船の機体製造に3Dプリント技術が好まれるのも、この理由によるものです。この技術により、製造業者は設計がいかに複雑であっても、溶接やボルト締めをすることなく、一度の3Dプリントで完成品を製造できるため、構造全体へのリスクを軽減できます。

オーシャンゲートは特許の中で、タイタン潜水艇を5,000~6,000psi(大気圧の400倍)の圧力で安全に試験したと述べています。この試験圧力は、潜水艇が水深4,000メートルで直面する圧力に相当します。

しかし、安全性評価プロセスの観点から見ると、これは極めて重大な誤りです。製造業者には、製品が通常の使用条件よりも何倍も過酷な条件に耐えられることを保証する責任があります。オーシャンゲート社は、試験結果に基づいて最大圧力で観光客を輸送することを許可するのではなく、タイタンが6,000psiでの定常運航を許可する前に、少なくとも8,000~10,000psiの圧力に耐えられることを保証すべきでした。

オーシャンゲート社のタイタン号とその探検クルーズパッケージの販売戦略は、安全検査が国際基準に沿って実施されたのかどうかという疑問も引き起こしている。

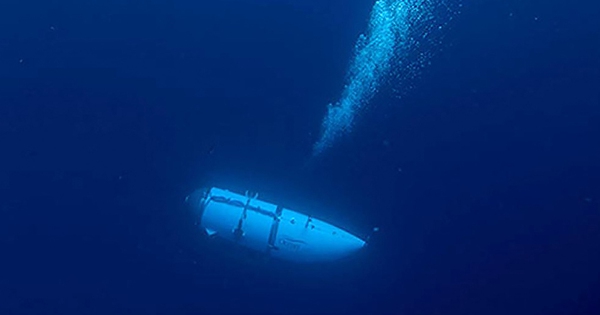

タイタン潜水艇の残骸は6月28日にカナダのセントジョン港に運び込まれた。写真: AP

オーシャンゲート社は、自社の潜水艇があまりにも新しいため、通常の安全基準を超えており、いかなる機関による検査も受けられないと主張している。一方で、同社は特許において「チタン合金 - 炭素繊維」という未検証の概念を用いており、素材を「チタン合金」と明確に定義しておらず、純粋なチタンと炭素繊維の複合材や純粋な炭素繊維ではないとしている。

実際、メーカーはより強度が高く、耐久性があり、硬度の高い新素材を使用できますが、常に最低基準を上回る安全基準を確保する必要があります。DIYによるリフォームや独自の安全基準の設定は、常に事故を引き起こす可能性があります。

この記事は、現在メルボルンのスウィンバーン工科大学を拠点とするオーストラリア研究会議材料先端表面工学センター(ARC SEAM)の博士課程候補者である著者ダン・ナット・ミン氏の見解を反映しています。

ダン・ナット・ミン

[広告2]

ソースリンク

![[写真] 民族学博物館で賑わう中秋節](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/4/da8d5927734d4ca58e3eced14bc435a3)

![[ビデオ] ペトロベトナム50周年記念式典の概要](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/10/4/abe133bdb8114793a16d4fe3e5bd0f12)

![[動画] ラム事務総長がペトロベトナムに8つの黄金の言葉を授与:「先駆者 - 優秀 - 持続可能 - グローバル」](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/7/23/c2fdb48863e846cfa9fb8e6ea9cf44e7)

コメント (0)