Binh Son Refining and Petrochemical Joint Stock Company (Börsenkürzel: BSR ) konzentriert sich darauf, die Dung Quat-Ölraffinerie mit optimaler Kapazität zu betreiben, um den Gewinn zu maximieren und gleichzeitig kostensparende Lösungen in Betrieb, Produktion und Geschäft anzuwenden.

Kostensparende Lösungen im Betrieb und in der Produktion

In den letzten Jahren hat die Ölraffinerie Dung Quat das Frequenzumrichtersystem für den PM-5207A-Motor in Betrieb genommen und damit mehr als eine halbe Million kWh eingespart. Eine weitere implementierte Lösung ist die Optimierung des Betriebs durch die Optimierung der Verbraucher, die Strom vom Pumpensystem beziehen. Die Kompressoren arbeiten parallel, während gleichzeitig die Stabilität und Zuverlässigkeit der Verbrauchersysteme gewährleistet bleibt. Mit dieser Lösung werden jährlich mehr als 26 Millionen kWh Strom eingespart.

Insbesondere die Optimierung des Betriebsmodus des Seewasserkühlsystems (3-Pumpen-Modus statt 4-Pumpen) ist eine der technischen Lösungen, die das Werk kürzlich umgesetzt hat, um die Arbeitseffizienz der Anlagen zu steigern und gleichzeitig Energie für die gesamte Fabrik zu sparen. Der Vertreter der Ölraffinerie Dung Quat sagte, diese Lösung sei technologisch und wirtschaftlich äußerst wertvoll.

„Die oben genannte Lösung wurde ab dem 12. Januar 2021 angewendet. Die gesamte Anwendungsdauer für 2021 beträgt 309 Tage, wodurch etwa 1,9 Millionen USD/Jahr eingespart wurden (ohne die Tage, an denen 4 Pumpen in Betrieb waren). Die gesamte Stromeinsparung beträgt 12,34 Millionen kWh/Jahr. Im Jahr 2022 wird das Projekt kontinuierlich angewendet und die Einsparungen belaufen sich auf etwa 44 Milliarden VND. Im Jahr 2023 und den für 9 Monate des Jahres 2024 aufgezeichneten Parametern sparte die Lösung laut dem Forschungsteam 3.043 Tonnen FO-Öl/Jahr ein – das entspricht einer Reduzierung der CO2-Emissionen um 9.828 Tonnen/Jahr; der EII (Energieverbrauchsintensitätsindex) wurde um 0,560939 % gesenkt; der Nutzenwert erreichte mehr als 1,82 Millionen USD/Jahr“, teilte der Vertreter der Ölraffinerie Dung Quat mit.

Nicht nur im Betrieb, während der 5. Generalwartung im Jahr 2024 wird BSR zwei Projekte zur Installation neuer Wärmetauscheranlagen umsetzen, um die Abwärme von Technologieleitungen zu nutzen und so Energie zu sparen und die Treibhausgasemissionen von BSR zu reduzieren.

Das erste Projekt besteht in der Installation eines Rohrbündelwärmetauschers in der CDU-Werkstatt mit einer Wärmeaustauschkapazität von 3 MW, der Wärme aus der LGO-Produktlinie mit einer hohen Temperatur von etwa 120 °C zurückgewinnt, um den kalten Full Range Naphtha-Strom von 50 °C zum Naphtha-Stabilisatorturm zu erhitzen.

Das zweite Projekt besteht in der Installation zusätzlicher Plattenwärmetauscher in der Kondensatrückgewinnungsanlage mit einer Wärmeaustauschkapazität von 4,2 MW, die Wärme aus dem Kondensatstrom mit einer hohen Temperatur von etwa 148 °C zurückgewinnen, um Wärme auf den demineralisierten Wasserstrom zu übertragen und die Temperatur auf 100 °C zu senken.

Nach Schätzungen der Dung Quat-Fabrik helfen diese beiden Projekte dabei, Energie in Höhe von etwa 1.000 Tonnen FO-Öl pro Jahr einzusparen, was einer Senkung der Betriebskosten um etwa 12 Milliarden VND/Jahr entspricht; sie tragen dazu bei, den EII-Index der Fabrik um etwa 0,3 bis 0,4 Einheiten zu senken und so die Treibhausgasemissionen um etwa 3.200 Tonnen CO2/Jahr zu reduzieren.

Energieeinsparung fördern

Herr Le Hai Tuan, Leiter der Forschungs- und Entwicklungsabteilung von BSR, sagte, dass BSR im Laufe der Jahre stets das Energiesparen gefördert und mehr als 70 technische Innovationslösungen angewendet habe, um die Energieeffizienz in der gesamten Ölraffinerie Dung Quat zu verbessern.

Konkret sank der EII-Index, der die Energieeffizienz des Werks kennzeichnet, deutlich von 118 % vor 2015 auf 104–106 % zwischen 2020 und 2023 und sank nach der umfassenden Wartung des Werks im März und April 2024 auf etwa 100 %. Der interne Energieverbrauch sank entsprechend von über 7,4 % auf 6,8 %.

Seit 2015 ersetzt die Dung Quat Ölraffinerie herkömmliche Leuchten durch energiesparende LED-Leuchten. Konkret wurden in der gesamten Fabrik 5.095 Leuchtstofflampen durch LED-Leuchten ersetzt. Die jährliche Stromeinsparung durch den Austausch auf LED-Leuchten beträgt insgesamt mehr als 1 Million kWh.

Im Jahr 2023 wird die BSR 403.739 MWh Strom selbst produzieren und 1.322 MWh Strom von der EVN importieren. Die eingesparte Strommenge beträgt rund 27.886 MWh und entspricht damit etwa 6,91 % des gesamten Stromverbrauchs der BSR. Im Jahr 2024 wird die von der BSR eingesparte Strommenge voraussichtlich höher ausfallen als im Jahr 2023.

Darüber hinaus setzt die BSR in Verwaltungsgebäuden aktiv auf Energiesparmaßnahmen. Beispielsweise wird die Klimaanlage bei Bedarf genutzt und der Kühlmodus auf 25 Grad Celsius oder mehr eingestellt. Elektrische Geräte wie Computer müssen bei Nichtgebrauch oder beim Verlassen des Gebäudes ausgeschaltet oder in den Energiesparmodus versetzt werden (sofern vorhanden). Klimaanlage und Beleuchtung in privaten/einigen Räumen müssen ausgeschaltet werden, wenn der Raum für eine Stunde oder länger verlassen wird. Durch den Einsatz eines sinnvollen Beleuchtungssystems werden die Stromeinsparungen für die allgemeine Beleuchtung im Flur maximiert.

BSR ersetzt, repariert und streicht außerdem hitzebeständige Wellblechdächer in Gebäuden mit neuer Technologie, um die Isolierung zu verbessern und die Wärmeaufnahme zu verringern. Dadurch wird die Temperatur in Lagerhallen, Kühlhäusern und Fabriken gesenkt, was die Arbeitsumgebung verbessert und Stromkosten für Klimaanlagen spart.

BSR führt auch die Beschaffung von Fahrzeugen und Geräten durch, die eine Energiekennzeichnung erfordern und eine Mindestenergieeffizienz mit Referenzanforderungen und in Übereinstimmung mit der Entscheidung Nr. 04/2017/QD-TTg des Premierministers vom 9. März 2017 „Regelung der Liste der Fahrzeuge und Geräte, die über eine Energiekennzeichnung verfügen müssen, die Einhaltung von Mindestenergieeffizienzniveaus und den Umsetzungsfahrplan“ anwenden.

Ngoc Minh

[Anzeige_2]

Quelle: https://vietnamnet.vn/nha-may-loc-dau-dung-quat-toi-uu-hoa-chi-phi-san-xuat-tiet-kiem-nang-luong-2335740.html

![[Foto] Premierminister Pham Minh Chinh leitet eine Sitzung des Ständigen Regierungsausschusses zur Überwindung der Folgen von Naturkatastrophen nach Sturm Nr. 11](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/09/1759997894015_dsc-0591-jpg.webp)

![[Foto] Präsident Luong Cuong nimmt am 80. Jahrestag des traditionellen Tages der vietnamesischen Anwälte teil](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/09/1760026998213_ndo_br_1-jpg.webp)

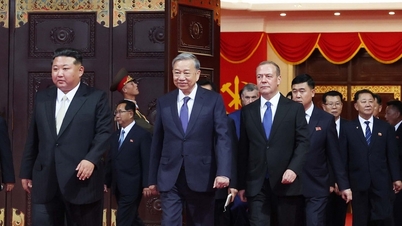

![[Foto] Generalsekretär To Lam besucht den Kieng Sang Kindergarten und das nach Onkel Ho benannte Klassenzimmer](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/09/1760023999336_vna-potal-tong-bi-thu-to-lam-tham-truong-mau-giao-kieng-sang-va-lop-hoc-mang-ten-bac-ho-8328675-277-jpg.webp)

Kommentar (0)